Opublikowano: 10.04.2023

Poprawiono:15.03.2025

Błędy w instalacjach elektrycznych maszyn

Streszczenie

Przedstawione w publikacji błędy w instalacjach elektrycznych maszyn, często występują w maszynach rodzimej produkcji i prawie nie zdarzają się w maszynach importowanych. Może to niestety świadczyć, o postępującej degrengoladzie wiedzy zawodowej polskich elektryków i zapewne ma swoje przyczyny. Błędy mają różną kategorię, jeżeli chodzi o stwarzane zagrożenie, ale wszystkie świadczą o nieznajomości, bądź ignorowaniu uznanych reguł technicznych. Przedstawione błędy są widoczne „gołym okiem”, są łatwe do stwierdzenia dla osoby, która zna zasady elektrotechniki i postanowienia norm. Nie widzą ich, niektóre osoby deklarujące zgodność maszyn z postanowieniami norm. A to może oznaczać „poświadczenie nieprawdy w dokumencie co do okoliczności mających znaczenie prawne”, czyli sformułowanie znane z Kodeksu Karnego.

1. Nieprawidłowa izolacja przewodów prowadzonych wspólnie

Przewody różnych obwodów, zasilanych różnymi napięciami mogą być prowadzone wspólnie w rurach lub listwach instalacyjnych lub w inny sposób powodujący grupowanie, pod warunkiem, że wszystkie przewody indywidualnie lub wspólnie będą izolowane na największe występujące napięcie. Ta zasada często bywa nieprzestrzegana w przypadku wspólnego prowadzenia przewodów obwodów ELV i przewodów o napięciu wyższym niż napięcia obwodów ELV. Zgodnie z normą PN-EN 61140:2005 (pkt. 5.3.2) izolowanie wszystkich przewodów na największe występujące napięcie powoduje osiągnięcie izolacji podwójnej.

Wymagane w:

• PN-EN 60204:2010 Bezpieczeństwo maszyn – Wyposażenie elektryczne maszyn – Część: 1 Wymagania ogólne (pkt 13.1.3);

• PN-EN 61140:2005 Ochrona przed porażeniem prądem elektrycznym – Wspólne aspekty instalacji i urządzeń (pkt 5.2.3);

• PN-EN 61439:2011 Sterownice i rozdzielnice niskonapięciowe – Część: 1 Postanowienia ogólne (zał. K 2.3.2.3);

• PN-HD 60364-5-52:2011 Instalacje elektryczne niskiego napięcia – Część: 5-52 Dobór i montaż wyposażenia elektrycznego. Oprzewodowanie (pkt 528.1);

• PN-EN 61131-2:2008 Sterowniki programowalne – Część 2: Wymagania i badania dotyczące sprzętu (pkt. 11.1.2.1.3

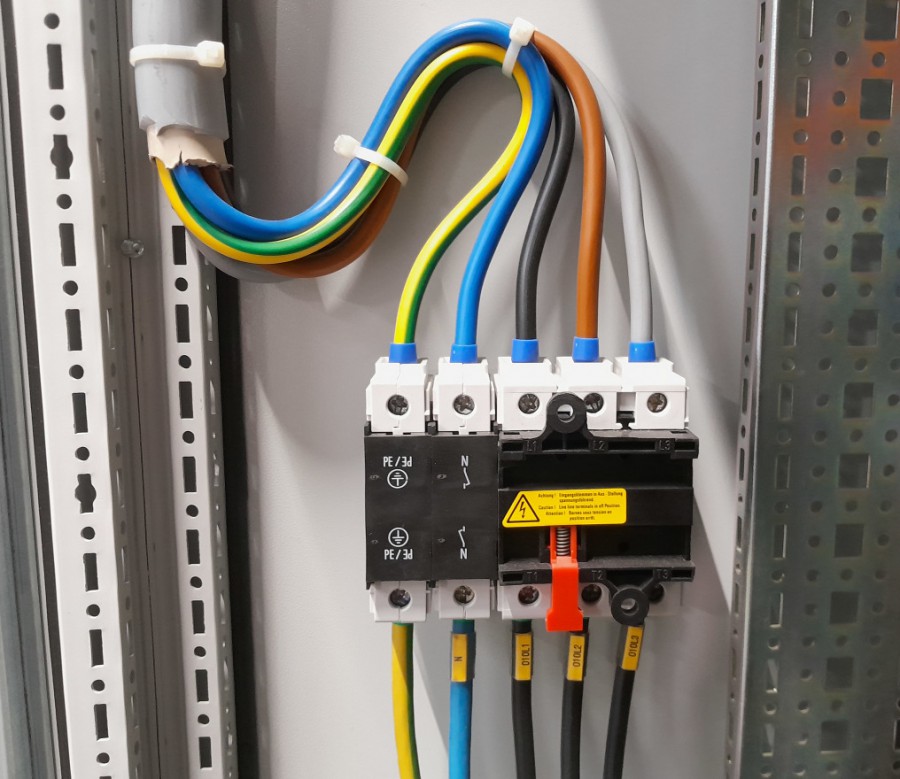

Fotografia 1.

Fotografia 1 przedstawia przewody wielożyłowe, przynależące do obwodów ELV, żyły przewodów są izolowane na napięcie ELV, przewody mają wspólną powłokę o izolacji na 300 V. Przewód na odcinku wspólnym w listwie instalacyjnej, nie został pozbawiony powłoki i żyły przewodu są grupowo izolowane na najwyższe występujące napięcie względem ziemi (230 V AC).

Szczególnym przypadkiem zagrażającym bezpieczeństwu prac konserwacyjnych przy wyłączonym napięciu, jest prowadzenie przewodu zasilającego maszynę, pozostającego pod napięciem po odłączeniu izolacyjnym napięcia, wspólnie z przewodami o izolacji na napięcia ELV. W takim przypadku izolacja przewodów, bocznikuje przerwę stykową łącznika i powinna zapewniać właściwości izolacyjne, co najmniej równoważne przerwie stykowej łącznika izolacyjnego.

Rozsądnym rozwiązaniem jest prowadzenie przewodu zasilającego fizycznie oddzielonego od pozostałych przewodów, np. prosto do zacisków łącznika izolacyjnego z pominięciem listew instalacyjnych, zawierających przewody różnych obwodów.

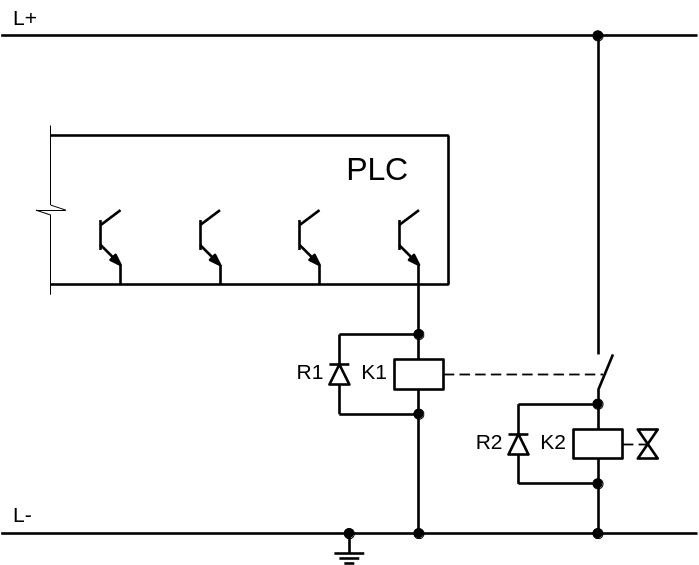

2. Brak uziemienia obwodów sterowniczych

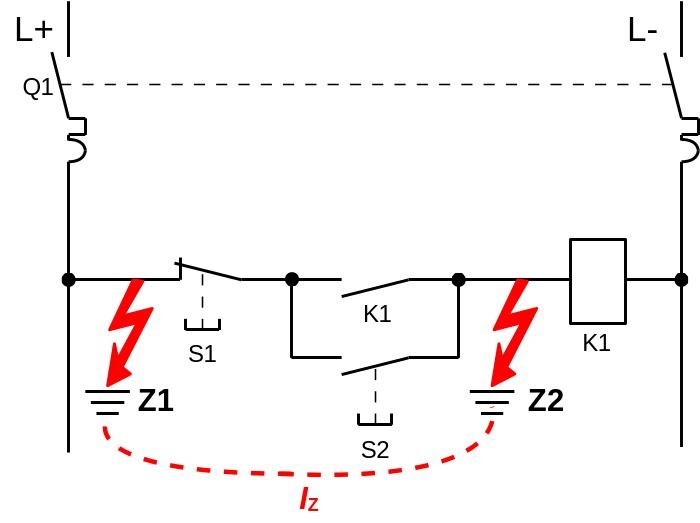

Uziemienie obwodów sterowniczych maszyn zapobiega niezamierzonemu uruchomieniu napędów w przypadku podwójnego zwarcia doziemnego w obwodach sterowniczych. Rysunek nr 1 przedstawia zagrożenie niezamierzonym uruchomieniem w nieuziemionym obwodzie. Pierwsze zwarcie doziemne w miejscu oznaczonym Z1 nie powoduje żadnych objawów i może pozostać niezauważone przez długi czas. Metalowe przewodzące konstrukcje, które w wyniku pierwszego zwarcia mają potencjał bieguna L+, mogą zostać przyłączone w wyniku drugiego zwarcia Z2 do cewki stycznika K1, powodując jego wzbudzenie. W takim przypadku łącznik zatrzymania (S1) nie będzie działał, nie zadziała również wyłącznik Q1, ze względu na niewielką wartość prądu uszkodzeniowego, który jest równy prądowi znamionowemu cewki stycznika K1.

Rysunek 1.

Podwójne zwarcie wydaje się mało prawdopodobne, ale okolicznościami sprzyjającymi takiemu zwarciu są: możliwość długotrwałego utrzymywania się stanu, w którym wystąpiło pierwsze zwarcie, niewielka grubość izolacji przewodów w obwodach sterowniczych maszyn i częsta styczność przewodów z metalowymi przewodzącymi elementami konstrukcji oraz narażenia przewodów związane z ruchem elementów maszyn.

Układ sterowania przedstawiony na rysunku jest prosty, bardziej skomplikowane układy zapewniające wyższy poziom bezpieczeństwa, również mogą być nieskuteczne w przypadku podwójnego zwarcia w nieuziemionych obwodach.

W układach sterowniczych wyposażonych w urządzenia elektroniczne uziemienie obwodów zwiększa odporność na zakłócenia elektromagnetyczne. Uziemienie jest również wymagane w układach PELV, które powinny być stosowane w instalacjach elektrycznych maszyn ze względu na ochronę przeciwporażeniową (zobacz również pkt. 3).

Wymagane w:

• PN-EN 60204:2010 Bezpieczeństwo maszyn – Wyposażenie elektryczne maszyn – Część: 1 Wymagania ogólne (pkt 9.4.3.1);

• PN-EN 61439:2011 Sterownice i rozdzielnice niskonapięciowe – Część: 1 Postanowienia ogólne (pkt. 8.6.2);

• PN-EN ISO 13849-2 Bezpieczeństwo maszyn -- Elementy systemów sterowania związane z bezpieczeństwem -- Część 2: Walidacja.

3. Niestosowanie układu PELV

Norma na bezpieczeństwo maszyn PN-EN 60204-1:2010 zaleca stosowanie układu PELV jako środka ochrony przeciwporażeniowej. Jeżeli układ PELV nie może być zastosowany, można użyć innych środków podanych w IEC 60364-4-41.

W obwodach sterowniczych wyposażonych w sterowniki programowalne PLC, zasilane napięciem 24 V DC, układ PELV może być wymagany ze względu na konieczność zapewnienia ochrony przeciwporażeniowej związanej w wyposażeniem przyłączonym do sterowników oraz interfejsami i portami dostępnymi dla osób wykonujących prace eksploatacyjne.

Układ PELV zwiększa również bezpieczeństwo prac pod napięciem, w czasie których, przy niebudzącym respektu napięciu 24 V DC, można spodziewać się dotykania części czynnych instalacji i urządzeń przez osoby wykonujące prace.

Układ PELV nie jest stosowany jeżeli obwody sterownicze, które są obwodami ELV są zasilane ze źródła zasilania, które nie jest przeznaczone do zasilania układów SELV/PELV, bez separacji ochronnej pomiędzy obwodami wejściowymi, a obwodami wyjściowymi. Układ PELV nie jest również stosowany jeżeli obwód sterowniczy, który jest obwodem ELV nie jest odizolowany od innych obwodów w sposób wymagany dla układów PELV i jeżeli napięcie znamionowe obwodu ELV jest większe niż podane w normie PN-EN 60204-1:2010 (pkt. 6.4.1).

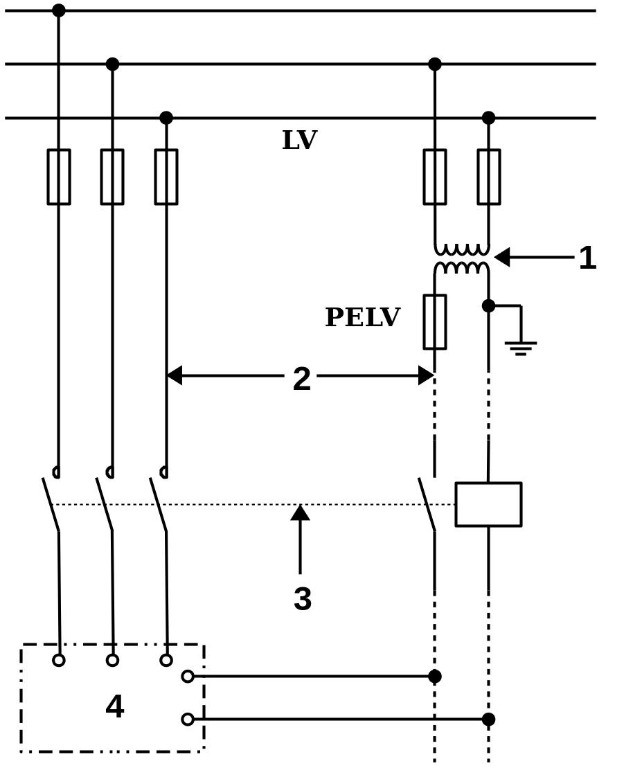

Na rysunku 2 zostały przedstawione przykładowe miejsca, w których pomiędzy obwodem LV, a obwodem PELV powinna być zastosowana separacja ochronna: 1 – źródło zasilania układu PELV, 2 – przewody obwodów LV i PELV (zobacz również pkt. 2), 3 – łącznik samoczynny, którego zestyki główne są przylączone do obwodu LV, a zestyki pomocnicze i cewka są przyłączone do obwodu PELV, 4 – urządzenie zasilane z obwodu LV, do którego przyłączono również obwody PELV.

Rysunek 2.

Wymagane w:

• PN-EN 60204:2010 Bezpieczeństwo maszyn – Wyposażenie elektryczne maszyn – Część: 1 Wymagania ogólne (pkt 6.1).

4. Nieprawidłowości w montażu przewodów ochronnych

Liczne błędy są związane z niestosowaniem postanowień norm i/lub niestarannością przy montażu przewodów ochronnych, od których zależy bezpieczeństwo.

Przyłączanie przewodów ochronnych do zacisków – tylko jeden przewód ochronny może być przyłączony do zacisku ochronnego.

Przewód ochronny nie może być mocowany za pomocą elementów mocujących inne wyposażenie, obudowy itp., demontaż wyposażenia, np. w celu wykonania konserwacji nie może przerywać ciągłości połączenia ochronnego.

Wymagane w:

• PN-EN 60204:2010 Bezpieczeństwo maszyn – Wyposażenie elektryczne maszyn – Część: 1 Wymagania ogólne (pkt. 13.1.1);

• PN-EN 61439:2011 Sterownice i rozdzielnice niskonapięciowe – Część: 1 Postanowienia ogólne (pkt. 8.4.3.2.2).

Wzmocnione przewody ochronne – jeżeli wyposażenie elektryczne ma prąd upływowy większy niż 10 mA niezależnie od napięcia zasilania to powinien być spełniony jeden lub kilka warunków:

• przewód ochronny powinien mieć na całej długości przekrój co najmniej 10 mm2 w przypadku przewodów miedzianych;

• jeżeli przewód ochronny ma przekrój mniejszy niż 10 mm2 to należy zastosować drugi przewód ochronny o co najmniej takim samym przekroju, aż do punktu, w którym przewód ochronny ma przekrój 10 mm2;

• samoczynne odłączenie zasilania w przypadku utraty ciągłości przewodu ochronnego.

Wymagane w:

• PN-EN 61140:2005 Ochrona przed porażeniem prądem elektrycznym – Wspólne aspekty instalacji i urządzeń (pkt. 7.5.2.4);

• PN-EN 60204:2010 Bezpieczeństwo maszyn – Wyposażenie elektryczne maszyn – Część: 1 Wymagania ogólne (pkt. 8.2.8).

Środkami do ograniczania skutków dużego prądu upływowego wyposażenia mogą być transformatory o oddzielonych uzwojeniach.

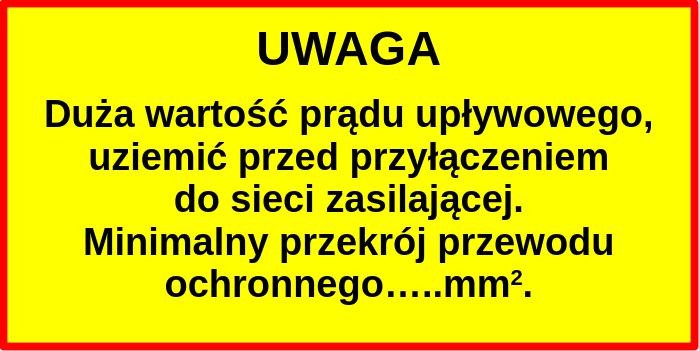

Urządzenie o dużym prądzie upływowym powinno mieć w pobliżu zacisków obwodu zasilania tabliczkę ostrzegawczą. Rysunek 3 przedstawia przykład tabliczki ostrzegawczej.

Rysunek 3.

Fotografie 2 i 3 przedstawia tabliczki ostrzegawcze na maszynach importowanych, umieszczonych w pobliżu łącznika izolacyjnego odłączającego zasilanie maszyny (Fotografia 2) i wewnątrz rozdzielnicy (Fotografia 3).

Fotografia 2.

Fotografia 3.

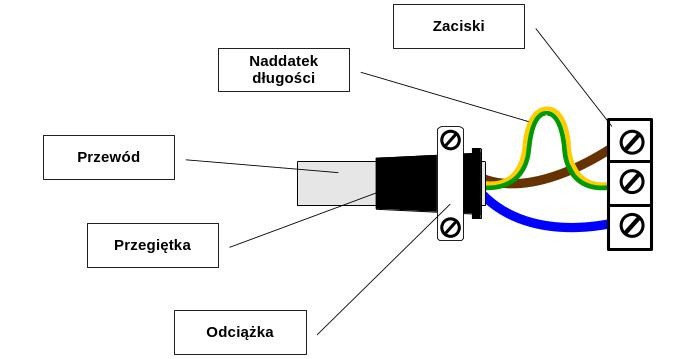

Żyły ochronne przewodów ruchomych narażonych na wyrwanie, powinny być przyłączane w sposób zapewniający odłączenie żyły ochronnej jako ostatniej w przypadku wyrwania. Można to osiągnąć przez zastosowanie naddatku długości żyły ochronnej w sposób przedstawiony na rysunku 4.

Rysunek 4.

Cel jest oczywisty, jeżeli w wyniku wyrwania przewodu, żyła pod napięciem zetknie się z przewodzącą konstrukcją zagrażając porażeniem prądem, żyła ochronna pozostaje przyłączona i ochrona przeciwporażeniowa przez samoczynne wyłączenie zasilania pozostaje skuteczna.

Wymagane w:

• PN-EN 61140:2005 Ochrona przed porażeniem prądem elektrycznym – Wspólne aspekty instalacji i urządzeń (pkt. 7.2.4.2).

5. Barwy przewodów

Przewody instalacji elektrycznych maszyn powinny mieć barwę zgodną z normą PN-EN 60204:2010:

• czarną – w obwodach głównych prądu przemiennego i prądu stałego;

• czerwoną – w obwodach sterowania prądu przemiennego;

• niebieską – w obwodach sterowania prądu stałego;

• pomarańczową – w obwodach pomocniczych pozostających pod napięciem po odłączeniu izolacyjnym wyposażenia np. obwody blokad i uzależnień, obwody oświetlenia i gniazd wtyczkowych przeznaczone do prac konserwacyjnych.

Przewody neutralne oznacza się barwą jasnoniebieską, przewody ochronne i wyrównawcze barwą zielono-żółtą.

Wymagane w:

• PN-EN 60204:2010 Bezpieczeństwo maszyn – Wyposażenie elektryczne maszyn – Część: 1 Wymagania ogólne (pkt. 13.2.4).

Spotykana praktyka oznaczania przewodów przyłączonych do bieguna ujemnego, przy zasilaniu prądem stałym barwą białą, wydaje się być nie najlepszym pomysłem, ponieważ: jest to niezgodne z normą PN-EN 60204:2010; istnieje możliwość pomyłki, barwa biała jest używana również do identyfikacji barwami przewodów sterowniczych (PN-EN 60204-1:2010, pkt. 13.2.4) i nie na jasności, co do zasad stosowania takiego oznaczenia, np. czy dotyczy przewodów odłączanych (potencjał bieguna ujemnego po zamknięciu łącznika)?

Takie przewody powinny być oznaczone zgodnie z normą PN-EN 60204-1:2010 barwą niebieską (obwody D.C.) lub czerwoną (obwody A.C.) jeżeli należą do obwodów sterowniczych i barwą czarną, jeżeli należą do obwodów głównych.

Oznaczanie przewodów obwodów głównych, znajdujących się przed łącznikiem do odłączenia zasilania, pozostających pod napięciem po odłączeniu zasilania barwą pomarańczową, wypacza sens tego oznaczenia, przeznaczonego do obwodów pomocniczych. A powoływanie się przy tym, na normę PN-EN 60204-1:2010 (i PN-EN 60204-1:2018-12) jest pokrętną interpretacją normy. Nie oznacza to negatywnej oceny, specjalnego oznaczenia tego rodzaju przewodów ze względu bezpieczeństwa, być może w przyszłości ze względu na powszechne stosowanie takie oznaczenie stanie się częścią obowiązujących standardów.

Fotografia 4.

Fotografia 4 przedstawia oznaczenia barwne przewodów przyłączonych do łącznika, do odłączenia izolacyjnego wyposażenia maszyny. U góry, po stronie zasilania - oznaczenia zgodne z PN-EN 60446, u dołu, po stronie wyposażenia maszyny - oznaczenia zgodne z normą PN-EN 60204-1.

6. Nieprawidłowe wprowadzanie przewodów do obudów

Obwody prądu przemiennego w obudowach ferromagnetycznych powinny być tak montowane aby wszystkie przewody obwodu łącznie z przewodem ochronnym znajdowały się w tej samej obudowie. Przewody obwodów prądu przemiennego powinny być tak wprowadzane do obudów ferromagnetycznych, aby wszystkie przewody obwodów były łącznie objęte materiałem ferromagnetycznym.

Wymagane w:

• PN-EN 60364-5-52:2011 Instalacje elektryczne niskiego napięcia – Część: 5-52: Dobór i montaż wyposażenia elektrycznego. Oprzewodowanie (pkt 521.5.1)

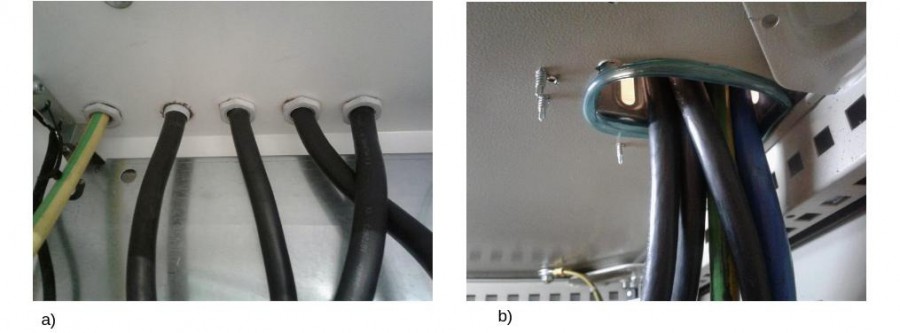

Fotografia 5.

Fotografia 5a przedstawia nieprawidłowy sposób wprowadzenia przewodów do obudowy ferromagnetycznej, powodujący nagrzewanie obudowy przez indukowane prądy wirowe, Fotografia 5b, przedstawia poprawny sposób wprowadzenia przewodów.

7. Niestosowanie tłumienia przepięć indukowanych przez wyposażenie

Odłączanie napięcia od wyposażenia o charakterze indukcyjnym takiego jak cewki: przekaźników, styczników, elektrozaworów i hamulców elektromagnetycznych powoduje przepięcia związane z samoindukcją tego wyposażenia. Indukowane przepięcia wielokrotnie przewyższają wartością napięcie znamionowe obwodu, do którego są przyłączone. Przepięcia powodują szybkie zużywanie się zestyków i mogą uszkadzać elementy elektroniczne.

Na rysunku 4 dioda R1 chroni układy elektroniczne sterownika PLC przed przepięciami indukowanymi na cewce przekaźnika K1. Dioda R2 chroni zestyk przekaźnika K1 przed przepięciami indukowanymi na cewce elektrozaworu K2.

Rysunek 5.

Wymagane w:

• PN-EN ISO 13849-1:2016-02 Bezpieczeństwo maszyn -- Elementy systemów sterowania związane z bezpieczeństwem -- Część 1: Ogólne zasady projektowania

• PN-EN ISO 13849-2 Bezpieczeństwo maszyn -- Elementy systemów sterowania związane z bezpieczeństwem -- Część 2: Walidacj

8. Brak funkcji zatrzymanie

Rozporządzenie Dz.U. 2008 nr 199 poz. 1228, wymaga stosowania elementu sterowniczego przeznaczonego do realizowania funkcji ZATRZYMANIE. Ponieważ funkcja ZATRZYMANIE często działa podobnie jak funkcja ZATRZYMANIE AWARYJNE, maszyny nie są wyposażone w funkcję ZATRZYMANIE i do zwykłego eksploatacyjnego zatrzymania maszyny używa się element sterowniczy przeznaczony do działań w sytuacjach awaryjnych. Jest to niezgodne z Dyrektywą Maszynową, która wymaga dwóch odrębnych elementów sterowniczych.

§ 23. 2. Każde stanowisko robocze powinno być wyposażone w urządzenie sterujące umożliwiające zatrzymanie, w zależności od istniejących zagrożeń, niektórych lub wszystkich funkcji maszyny tak, aby maszyna pozostawała bezpieczna. Sterowanie zatrzymaniem powinno mieć pierwszeństwo w stosunku do sterowania uruchamianiem.

§ 23. 3. Z chwilą zatrzymania maszyny lub jej niebezpiecznych funkcji, zasilanie odpowiednich napędów uruchamiających powinno zostać odłączone.

§ 23. 4. W przypadku gdy z przyczyn eksploatacyjnych wymagany jest element sterowniczy zatrzymujący, który nie odłącza zasilania odpowiednich napędów uruchamiających, stan zatrzymania musi być monitorowany i utrzymywany.

§ 24. 7. Urządzenia do zatrzymywania awaryjnego powinny wspomagać, a nie zastępować pozostałe środki zabezpieczające.

9. Brak informacji o wytrzymałości zwarciowej

Wytrzymałość zwarciowa urządzeń elektrycznych powinna być nie mniejsza niż spodziewany prąd zwarciowy w miejscu instalacji. Norma na rozdzielnice PN-EN 6139-1:2011 wymaga podania najwyższej dopuszczalnej wartości prądu zwarciowego (Icp) w przypadku rozdzielnic wyposażonych w zabezpieczenia zwarciowe w bloku zasilającym. W przypadku rozdzielnic bez zabezpieczeń zwarciowych w bloku zasilającym producent podaje, albo znamionowy prąd krótkotrwały wytrzymywany (ICW) i znamionowy prąd szczytowy wytrzymywany (Ipk), albo znamionowy prąd zwarciowy umowny (Icc).

Wymagane w:

• IEC 60204-1:2016 Safety of machinery – Electrical equipment of machines – Part 1: General requirements

10. Wytyczne „kagańcowe” uniemożliwiające stosowanie norm

Maszyny podobnie jak inne urządzenia, powinny być zgodne z właściwymi normami i przepisami, za tę zgodność odpowiadają projektanci. W kwestiach, które nie są rozstrzygnięte w normach i przepisach i w przypadku specjalnych wymagań, decydują ustalenia z inwestorem. Projektant jest zobowiązany wobec inwestora, do wybierania najlepszych rozwiązań pod względem technicznym i ekonomicznym, jednak wytyczne narzucone przez inwestora mogą uniemożliwić i jedno i drugie. Takie wytyczne „kagańcowe”, uniemożliwiające projektowanie zgodne z normami, z reguły nie będą miały technicznego uzasadnienia opartego o normy i przepisy, a są związane raczej z powierzchowną znajomością uznanych reguł technicznych.

Jako przykład można podać wymaganie, aby „temperatura wewnętrzna rozdzielnic, nie przekraczała 40 °C ze względu na obecność elektroniki”. Takie wymaganie w pomieszczeniach o temperaturze otoczenia wynoszącej 35 °C jest nieekonomiczne. Większość rozdzielnic maszyn będzie wymagać stosowania wentylacji lub klimatyzacji, a to dodatkowe koszty zawiązane z: zakupem urządzeń, zużywaną energią, konserwacją i naprawami oraz opłatami środowiskowymi w przypadku klimatyzacji.

Czy takie wymaganie jest technicznie uzasadnione? Urządzeniami elektronicznymi, które są często na wyposażeniu maszyn, są sterowniki PLC, norma na sterowniki PN-EN 61131-2:2008 podaje największe dopuszczalne temperatury otoczenia, które wynoszą: 40 °C dla sterowników o budowie zamkniętej i 55 °C dla sterowników o budowie otwartej. Być może dlatego, wymyślono ograniczenie temperatury otoczenia do 40 °C. Jeżeli tak, to jest to błąd, ponieważ nie jest to największa temperatura, w której sterowniki mogą być użytkowane, ale najmniejsza temperatura jaką producent sterownika może zadeklarować jako największą dopuszczalną temperaturę otoczenia.

Popularny sterownik S7-1200, f-my SIEMENS, jest sterownikiem o budowie zamkniętej, wg kryteriów normy PN-EN 61131-2:2008 (IP ≥ 20) i najwyższa dopuszczalna temperatura otoczenia zgodnie z normą wynosi 40 °C. Producent podaje, jako największą dopuszczalną temperaturę otoczenia 60 °C (montaż poziomy), to oznacza, że sterownik spełnia wymagania normy (Ta max ≥ 40 °C) i można go eksploatować w temperaturze do 60 °C. Należy jedynie pamiętać o skorygowaniu obciążalności prądowej wyjść sterownika, która z reguły jest podawana dla temperatury 40 °C.

Norma na rozdzielnice i sterownice niskonapięciowe PN-EN 61439-1:2011 podaje obciążalność prądową długotrwałą przewodów w temperaturze 55 °C, można domniemywać, że ta temperatura nie jest uważana przez autorów normy za niedopuszczalną, ale raczej za typową lub reprezentatywną dla dużej grupy rozdzielnic.

11. Stosowanie slangu zamiast terminologii technicznej

O nieznajomości bądź ignorowaniu przepisów i norm, może świadczyć również stosowanie slangu, zamiast terminologii technicznej. Stosowanie slangu, przez fachowców w mowie potocznej nie dziwi, ale w oznaczeniach funkcji maszyn i w dokumentacjach zastanawia. Terminy slangowe, których nie można znaleźć w przepisach, normach i słowniku języka polskiego mogą budzić wątpliwości, czy wszyscy operatorzy maszyn je rozumieją. Przykładem może być słowo „Zazbrojenie” w oznaczeniu funkcji maszyny (oznaczenie łącznika sterownicy), którym zastępuje się powszechnie znane i stosowane słowo „Załączenie” lub „Uruchomienie”.

Bibliografia:

1. PN-EN 60204-1:2010 Bezpieczeństwo maszyn – Wyposażenie elektryczne maszyn – Część: 1 Wymagania ogólne

2. PN-EN 61140:2005 Ochrona przed porażeniem prądem elektrycznym – Wspólne aspekty instalacji i urządzeń

3. PN-EN 61439-1:2011 Sterownice i rozdzielnice niskonapięciowe – Część: 1 Postanowienia ogólne

4. PN-HD 60364-5-52:2011 Instalacje elektryczne niskiego napięcia – Część: 5-52 Dobór i montaż wyposażenia elektrycznego. Oprzewodowanie

5. PN-EN 61131-2:2008 Sterowniki programowalne – Część 2: Wymagania i badania dotyczące sprzętu

6. Rozporządzenie Ministra Gospodarki z dnia 21 października 2008 r. w sprawie zasadniczych wymagań dla maszyn (Dz.U. 2008 nr 199 poz. 1228)

7. E. Musiał Zasilanie i zabezpieczanie obwodów sterowniczych

8. E. Musiał Badanie stanu ochrony przeciwporażeniowej w obwodach urządzeń energoelektronicznych